01 背景

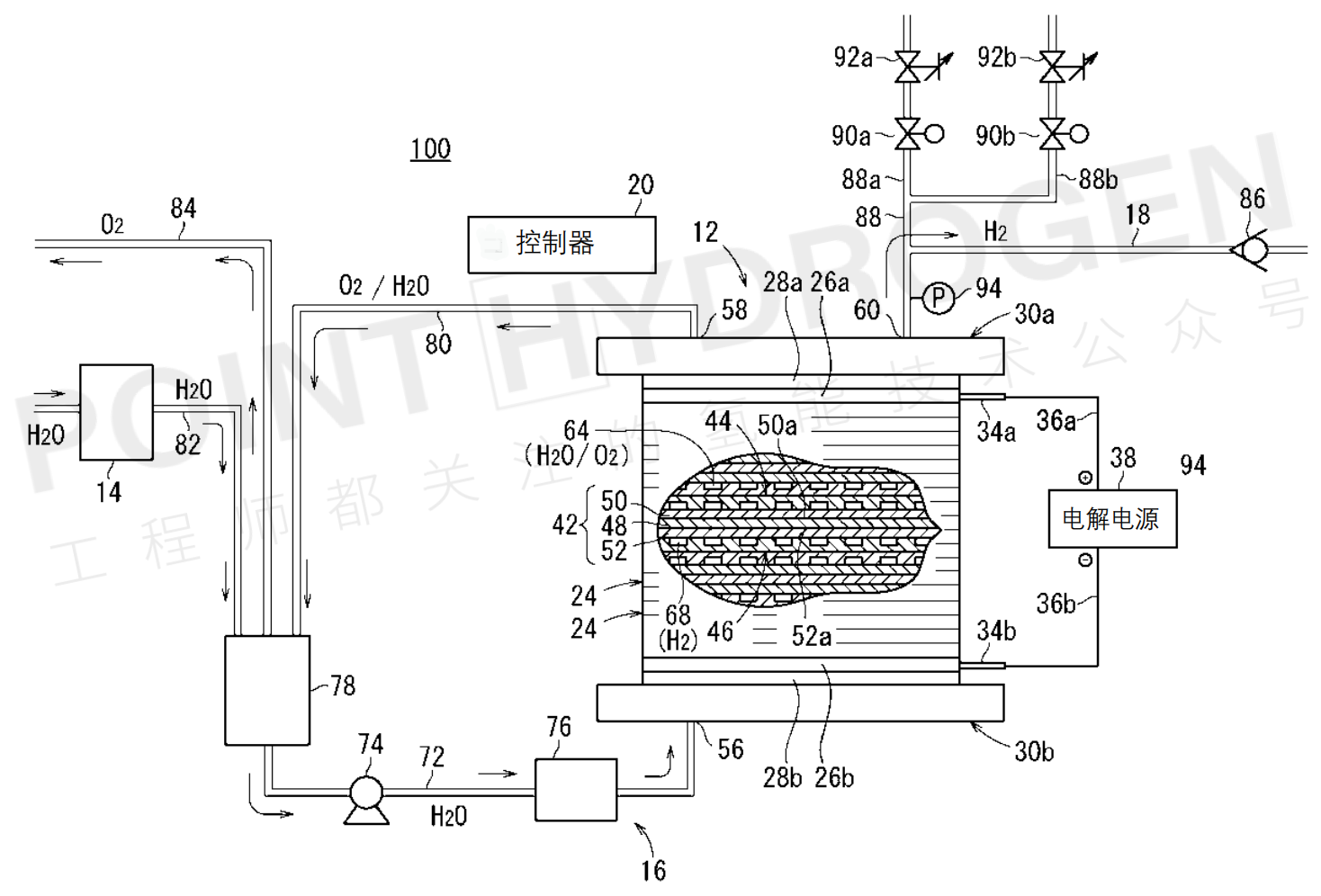

水电解装置的工作原理基于在电解质膜两侧施加电解电流,使水发生分解反应。以固体高分子PEM电解质膜水电解装置为例(参考图1) ,在固体高分子电解质膜48的两面设置电极催化层,形成电解质膜-电极结构体42,其两侧再配置供电体,构成单元电池24。多个单元电池24堆叠,在堆叠方向两端施加电压(电解电流),同时向阳极(anode)侧供给水。

在阳极侧,水在电极催化层的作用下分解,生成氢离子(质子)、电子和氧气。氢离子透过固体高分子电解质膜48移动到阴极(cathode)侧,与电子结合生成氢气。阳极侧产生的氧气则与未反应的水一起排出。

在实际应用中,为了满足不同场景对氢气的需求,常采用差压式高压氢气制造装置,在阴极侧生成比阳极侧氧气压力更高的高压氢气(一般为1MPa以上)。这种装置在运行过程中,阴极侧的流体通路会充满高压氢气,而阳极侧则是常压的水及氧气。在水电解系统停止运行时,由于固体高分子电解质膜PEM两侧存在较大的压力差,为了保护该膜,必须采取措施消除压力差,这就涉及到对阴极侧进行脱压处理。

02 当前技术存在的问题

在水电解系统停止运行时,传统的脱压处理方式存在诸多问题。通常的做法是先停止向各供电体供电,使水电解处理停止,然后强制对阴极侧流体通路中填充的氢气进行脱压,将氢气压力降低至常压附近。

然而,这种脱压方式如果速度过快,会对固体高分子电解质膜造成损害,可能产生鼓泡或起泡现象。这是因为快速脱压会使膜内滞留的氢气因压力骤降而膨胀,当膨胀力超过膜的承受能力时,就会导致膜出现鼓泡甚至破裂,严重影响膜的性能和使用寿命。为了避免这种情况,脱压过程需要缓慢进行,这就导致从电解处理停止到阴极侧流体通路的氢气压力降至常压需要较长时间。

在这段时间内,由于阴极侧压力高于阳极侧,氢气可能会透过固体高分子电解质膜从阴极侧扩散到阳极侧。阳极侧的催化电极在氢气的作用下会发生还原反应,导致其催化活性降低,进而使水电解性能下降。

为了解决这些问题,人们进行了多种尝试。例如,在脱压过程中对压力进行更精确的控制,但由于缺乏有效的技术手段,难以在保证脱压速度的同时避免对膜的损害。一些改进措施虽然在一定程度上缓解了问题,但仍无法从根本上解决鼓泡产生和脱压时间过长的矛盾。

在一些现有技术中,在阴极侧电解室停止供给氢气后,施加电压并对阴极侧进行脱压。该方法虽能使扩散到阳极侧的氢气在电压作用下再次质子化并返回阴极侧,抑制阳极侧高圧氢气的滞留,阻止催化电极的还原劣化,但在脱压速度和防止膜鼓泡方面仍存在不足,无法实现快速脱压且有效抑制鼓泡的产生。

当前水电解系统停运时的脱压处理技术,无法很好地平衡脱压速度与防止膜损害之间的关系,亟待一种新的方法来解决这些问题,以提高水电解系统的整体性能和可靠性。

03 本文的解决方案

针对现有水电解系统停运脱压处理存在的问题,本文提出了一种创新的水电解系统运行停止方法,旨在抑制膜内鼓泡的产生,并实现快速脱压处理。具体步骤解析如下:

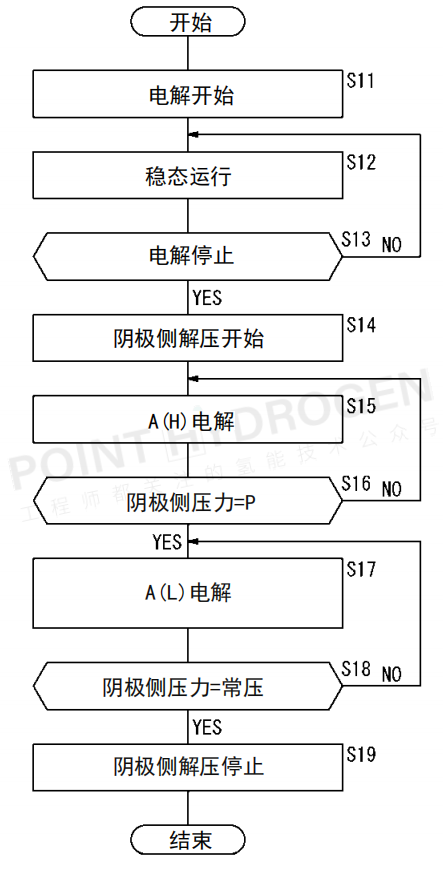

停止电解并启动脱压处理

当决定停止水电解系统运行时,首先停止通常的电解电流进行的电解处理,同时启动阴极侧的脱压处理(参考图2中的步骤S4)。以图1所示的水电解系统10为例,通过控制电路切断电解用电源38向单元电池24供电体的电流输出,停止水的电解反应。同时,打开脱压用阀门90,使脱压配管88与氢气连通孔60连通,阴极侧第2流路68中填充的高压氢气开始通过脱压配管88进行脱压,为后续处理奠定基础。

施加第1电解电流进行第1脱压用电解处理

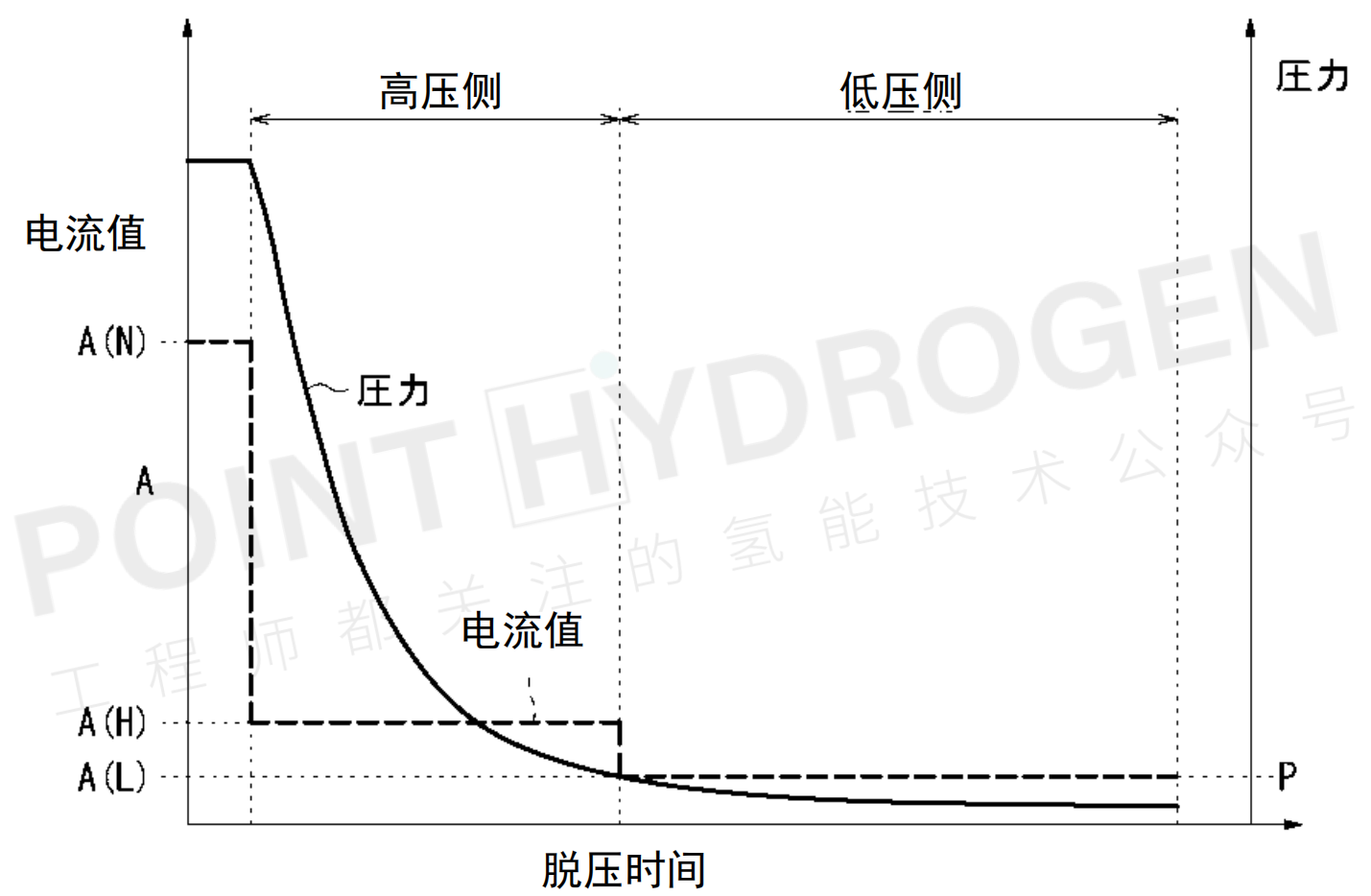

在进行脱压处理的同时,向水电解装置施加比通常电解电流低的第1电解电流A(H)(参考图2中的步骤S5和图3,图3展示了该运行停止方法的时间图表,体现了不同阶段电流的变化)。这一电流的设定至关重要,它被设置为能获得膜泵效应的最小电流值。

在高压状态下,第2流路68中的氢气更容易透过固体高分子电解质膜48向常压状态的第1流路4移动(参考图4,图4展示了该运行停止方法中氢气的行为说明图)。当氢气移动到阳极侧电极催化层50a时,在第1电解电流A(H)的作用下,氢气再次质子化,并在固体高分子电解质膜48的膜泵效应下返回阴极侧电极催化层52a。

这样一来,有效抑制了运行停止后阳极侧电极催化层50a因氢气滞留而被还原(劣化)的情况。同时,由于第1电解电流A(H)的存在,加快了氢气从阴极侧向阳极侧的扩散速度,从而加速了阴极侧的脱压过程,实现了在阴极侧压力较高时的快速脱压处理56。

根据压力切换电流进行第2脱压用电解处理

持续监测阴极侧的压力,当压力降至设定阈值P时(参考图2中的步骤S6和图3),施加比第1电解电流A(H)更低的第2电解电流A(L)(参考图2中的步骤S7)。设定阈值P的确定综合考虑了固体高分子电解质膜48的渗透特性、温度等因素。

在压力较高时,氢气扩散速度较快,而随着压力降低,扩散速度减慢。为了避免因脱压速度过快导致膜内氢气膨胀产生鼓泡,当压力降至设定阈值P时,降低电解电流,减缓氢气扩散速度,从而降低脱压速度,有效抑制膜内鼓泡的产生。此时,虽然第2电解电流A(L)是微小电流,但由于阴极侧压力较低,氢气扩散产生的压力差较小,仍能获得膜泵效应,维持氢气的循环,继续进行脱压处理。

完成脱压停止运行

当阴极侧压力与阳极侧压力(常压)相等时(参考图2中的步骤S8),停止脱压处理(参考图2中的步骤S9),整个水电解系统停止运行。至此,完成了整个停运过程,既实现了快速脱压,又有效保护了固体高分子电解质膜,避免了阳极侧催化电极的还原劣化。